Đề xuất Kỷ lục: Người chế tạo lò Gas nung gốm gián đoạn có phần vỏ di động và dung tích buồng nung lớn nhất Việt Nam (150m3).

Đề xuất Kỷ lục: Người chế tạo lò Gas nung gốm gián đoạn có phần vỏ di động và dung tích buồng nung lớn nhất Việt Nam (150m3).

Ông Lê Đức Trọng hiện là Giám đốc công ty cổ phần thiết kế và sản xuất gốm sứ Bát Tràng, suốt quá trình công tác từ năm 1973 đến nay luôn hoạt động trong lĩnh vực kỹ thuật ngành gốm và tham gia một số các ngành liên quan. Ông cùng nhóm cộng sự đã nghiên cứu và xây dựng thành công Lò gas con thoi lửa đảo nung gián đoạn nung gốm tiết kiệm nhiên liệu, làm thay đổi hoàn toàn phương thức nung gốm truyền thống.

Những năm 2000 do công nghệ sản xuất lạc hậu tại làng nghề, vấn nạn môi trường đã đến mức báo động, riêng tại làng gốm Bát Tràng môi trường đã bị hủy hoại nghiêm trọng do nung đốt gốm bằng nhiên liệu hóa thạch ( Than cám) , cùng lúc với nhiều tổ chức trong và ngoài nước đã đến giúp làng nghể các giải pháp để sử lý môi trường.

Lò gas con thoi lửa đảo nung gián đoạn nung gốm có dung tích lớn nhất tại thời điểm 150m3 cuar tác giả Lê Đức Trọng và cộng sự.

Dân Bát Tràng gọi ông Trọng là “vua lò” bởi Công ty của ông và bản thân ông gần như đã gắn bó cả cuộc đời mình cho ngọn lửa của làng nghề gốm Bát Tràng luôn rực cháy đúng theo nghĩa đen của nó. Người gốc Bát Tràng, say mê nghiên cứu, thiết kế, cải tạo, sửa chữa,… nói chung là mọi khâu liên quan đến lò nung gốm. Lê Đức Trọng, từ trẻ đã sớm có những chiêm nghiệm, tìm tòi và suy nghĩ về một tương lai phát triển tất yếu của lò nung gốm thủ công. Những năm 90 của thế kỷ trước, khi Bát Tràng đang trở thành điểm nóng của ô nhiễm không khí từ các lò nung gốm bằng than và hệ lụy của nó là nhiều người dân trong xã bị bệnh ung thư, một ý tưởng rõ như ban ngày đã hình thành trong người thợ kỹ thuật Lê Đức Trọng, đó là phải chuyển đổi phương thức lò nung, phải tìm nhiên liệu khác thay thế những chiếc lò than cũ kỹ và chứa đầy hiểm họa. Thế là với kiến thức của một phó giám đốc phụ trách kỹ thuật của một xí nghiệp gốm sứ, được bồi đặp thêm bởi nhiều năm bôn ba bên Trung Quốc tìm hiểu về công nghệ làm gốm, nung gốm, rồi những thử nghiệm thành công lẫn thất bại ngay tại quê hương, Lê Đức Trọng đã mạnh dạn cho ra đời những chiếc lò ga bông gốm, còn gọi là lò con thoi. Bán chiếc xe Dream, vay thêm tiền, ông tự chế chiếc lò gas nung gốm 9m3 đầu tiên từ gạch ống khói. Ông Trọng hiểu rằng, yếu tố then chốt trong việc tiết kiệm năng lượng cho lò nung thực chất là giải quyết tốt vấn đề cháy – nghĩa là nhiệt tỏa đều, sản phẩm chín đều, chín tới trong một khoảng thời gian tối ưu. Chiếc lò đã thành công, chế độ cháy khuyếch tán đã rút ngắn thời gian đốt xuống từ 20- 24%, giảm tiêu hao nhiên liệu trên 30%, chất lượng sản phẩm nung cao, ổn định, thu hồi 98-99% sản phẩm, trong khi đó, giá thành đầu tư ban đầu chỉ khoảng 50% so với giá lò nhập ngoại. Sau đó, với chiếc lò đầu tiên, ông Trọng bắt đầu hốt bạc chỉ bằng cách: nhận đốt thuê. Chỉ sau 6 tháng, vốn đầu tư đã được thu hồi hoàn toàn. Phấn khởi, vững tin, Lê Đức Trọng bắt tay vào làm 2 chiếc lò mới có công suất là 18m3. Thành công lại mỉm cười với ông. Từ đó, ông Trọng với Công ty Sản xuất & Thiết kế gốm sứ Bát Tràng có thêm niềm tin để hết mình theo đuổi sự nghiệp cải tiến công nghệ cho ra đời những chiếc lò con thoi có hiệu suất cao.

Ông đã tập trung nghiên cứu thiết bị lò nung gốm sứ và các máy móc liên quan, để hỗ trợ cho sản xuất làng nghề phát triển.

Trong quá trình đầu tư nghiên cứu và thực nghiệm ông đã định hướng có lộ trình để tạo ra công nghệ phù hợp với ngành có tính khoa học, tìm ra những giải pháp kết hợp xây dựng tài liệu có lý thuyết và thực hành hỗ trợ cho chuyển giao nhân rộng công nghệ

Công nghệ được xây dựng khai thác tối ưu hiệu quả nguyên lý truyền dẫn nhiệt,Lựa chọn vật tư xây lắp lò, phương pháp trồng xếp lò. tạo tổ chức cháy nâng cao sử dụng hiệu quả năng lượng,

tạo điều kiên làm chủ trong quá trình phát triển công nghệ nhằm thỏa mãn nhu cầu với các quy mô sản xuất của doanh nghiệp.

Lò con thoi với dung tích lò lớn sẽ giúp cho doanh nghiệp ứng dụng đáp ứng được sản lượng, tiết kiệm nhiêu liệu, giảm phát thải khí ra môi trường, chất lượng và hiệu quả sản phẩm được nâng cao

Năm 2003 công ty của ông đã được mời tham gia dự án PECSME (Dự án sử dụng năng lượng tiết kiêm và hiệu quả trong các doanh nghiệp nhỏ và vừa Việt Nam do chương trình phát triển Liên Hiệp Quốc hỗ trợ. Công nghệ lò nung do ông phát triển đã được ban quản lý dự án lựa chọn, ông đã ký hợp đồng với BQLDA chuyển giao tại Bát Tràng và trên toàn Quốc, năm 2009 công ty đã hoàn thành xuất sắc chỉ tiêu của dự án đề ra.

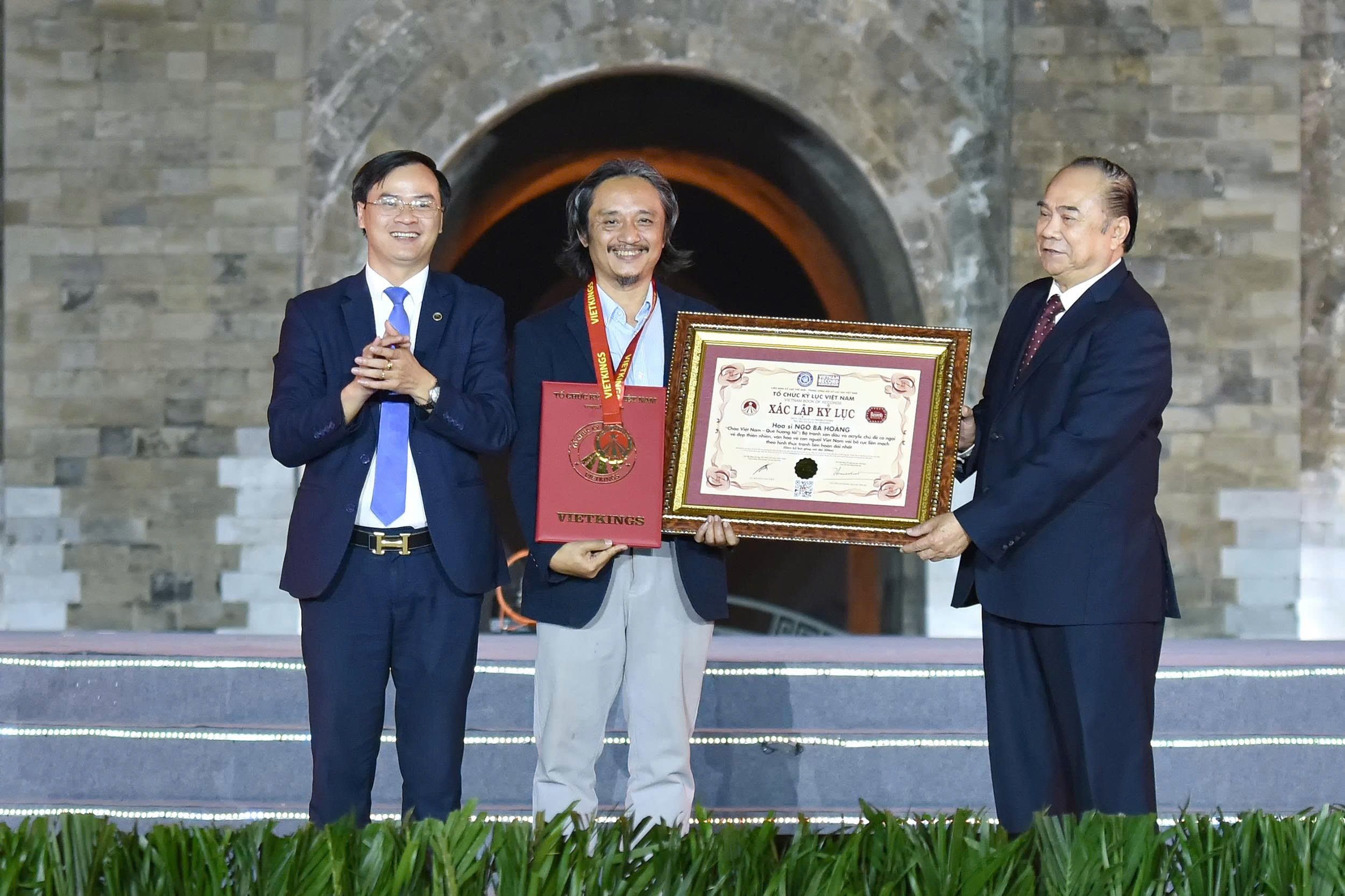

Ông Hoàng Thái Tuấn Anh, Tổng thư ký Tổ chức Kỷ lục Việt Nam, Trưởng văn phòng Miền Bắc Tổ chức Kỷ lục Việt Nam đến thăm, thẩm định Kỷ lục và tặng sách tác giả Lê Đức Trọng.

Trong quá trình nghiên cứu phát triển công nghệ ông mời và tham khảo các chuyên gia để hoàn thiện thêm phần lý thuyết xây dựng bộ báo cáo khoa học nộp cho dự án , ký hợp đồng với BQLDA soạn thảo 4 mô đun giáo trình về thiết kế, chế tạo, lò gas nung gốm tiết kiệm năng lượng theo công nghệ của nhà thầu (Tác giả), để tập huấn trong quá trình chuyển giao.

Năm 2008 được BQLDA giới thiệu vào hỗ trợ các tỉnh phía nam, trọng điểm là Bình Dương

Tác giả đã ký hợp đồng 4 bên là BQLDA + Doanh nghiệp +TTƯDTBKHCN thuộc Sở KHCN tỉnh Bình Dương làm trình diễn và chuyển giao công nghệ tại tỉnh thành công

Tại Bình Dương mô hình sản xuất rất lớn và sản phẩm cũng mang đặc thù riêng thiết bị nung đốt

Nếu không được thay đổi thì việc sx xuất khẩu sẽ rất khó khăn vì công nghệ lò cũ dung tích buồng nung nhỏ, tiêu hao năng lượng sẽ lớn, di chuyển ra vào lò bằng xe gòong thiết bị và sản phẩm không an toàn.

Tại Bình Dương Để khắc phục những nhược điểm của lò cũ kích thước nhỏ, vỏ lò đứng nguyên tại chỗ , xe gòong di chuyển. Tác giả đã phối hợp với Doanh nghiệp, tư vấn nghiên cứu lò nung công xuất lớn có phần vỏ di động, bép đốt có tổ chức cháy khuyết tán áp xuất trong buồng nung liên tục thay đổi cao thấp trong xuốt quá trình vận hành nung tạo sung nhiệt mạnh mẽ giúp chuyền nhiệt đồng đều trong toàn bộ buồng nung, bệ trồng xếp sản phẩm đứng yên tại chỗ nâng cao an toàn cho quá trình trồng xếp SP.

Về thiết kế ngoài các giải pháp, các vật tư xây dựng như sắt thép được lựa chọn đảm bảo đạt các tiêu chuẩn, tính kỹ về kế cấu có tính cân bằng động để đảm bảo tuổi thọ của thiết bị. Vật liệu cách nhiệt của vỏ lò bằng gạch xốp, bông gốm chịu nhiệt, bộ quản lý an toàn kết nối nguồn nhiên liệu khi vỏ lò di động, bộ quản lý an toàn quá trình di chuyển vỏ lò qua lại giữa 2 bệ trồng sản phẩm.

Kích thước lò nung:

Kích thước trong: ngang x sâu x cao = N 4518mm * S 13200mm * H 2524mm

Kích thước phủ bì: ngang x sâu x cao = N 5964mm * S 37000mm * H3968mm…………….

Dung tích buông nung (xếp sản phẩm nung): 150 m3

Với kích thước lớn tới 150m3 việc cam kết các thông số kỹ thuật và chất lượng thu hồi sau nung và chi phí, chế tạo thành công đã được ký kết hoàn toàn phía nghiên cứu, chế tạo lắp đặt phải chịu trách nhiệm 100% về kết quả khi kết thúc nghiệm thu thiết bị.

Hiện tại ông Lê Đức Trọng đã hoàn tất các thủ tục đăng ký Kỷ lục Việt Nam. Dự kiến trong thời gian tới Tổ chức Kỷ lục Việt Nam sẽ trao bằng xác lập Kỷ lục này tới ông cùng cộng sự.

Phạm Vân: kylucvietnam.vn